Jest to otwieracz do butelek wina wykonany ze stopu cynku, śruba wykonana z wysokiej jakości stali węglowej, wytwarzana w formie spiralnej poprzez obróbkę CNC, z górną krawędzią zoptymalizowaną jako kolczasty kształt. Nasz model nr. to H974, zapraszamy klientów do zapytania o cenę i zamówienia bezpłatnych próbek.

Proces produkcji tego otwieracza do butelek obejmuje przede wszystkim pięć kluczowych etapów: odlewanie ciśnieniowe, łamanie materiału, polerowanie i czyszczenie, galwanizację i montaż.

Ten otwieracz waży 135 gramów, a 3 sztuki szorstkich akcesoriów są stosunkowo lekkie. Pod ciśnieniem 88-tonowej maszyny do odlewania ciśnieniowego z gorącą komorą może w pełni spełnić wymagania produktu. Gęstość odlewów ze stopu cynku jest ściśle związana z ciśnieniem roboczym urządzenia, tylko w odpowiednim zakresie jakość komponentów produktu może spełnić wymagania i znaleźć najbardziej odpowiednią metodę kontroli kosztów. Dlatego użycie 88-tonowej maszyny do tego korkociągu może zarówno zapewnić produkt jakość i dostatecznie obniżyć koszty produkcji.

Konstrukcja formy tego produktu zapewnia wydajność około 3000 form co osiem godzin. W porównaniu do ogólnych form jednogniazdowych, jest ona o 30-40% szybsza, co pozwala zaoszczędzić ponad dwukrotnie czas produkcji.

Po zakończeniu odlewania ciśnieniowego korkociąg przyjmuje ten kształt. Na każdym elemencie nadal znajdują się ślady i nadmiary krawędzi, które należy usunąć, więc kolejnym etapem produkcji jest usuwanie zadziorów, co wymaga od pracowników wykonania wyłącznie pracy ręcznej. Dzieje się tak, ponieważ korkociąg, wyciskarka do czosnku, krakersy do orzechów, nóż do pizzy i łyżka do lodów, które produkujemy, to złożone elementy. Aby zapewnić, że powierzchnie produktu nie zostaną uszkodzone, należy zachować jakość późniejszego przetwarzania, unikać zwiększonego złomu, konieczna jest czysta praca ręczna. ryzyko i ponoszą dodatkowe koszty. Pracownicy tego procesu potrzebują dużego doświadczenia i wystarczającej cierpliwości i mogą dostarczyć wielu skutecznych i wykonalnych sugestii, które pomogą ulepszyć projekty produktów o skomplikowanych kształtach i projektów form. Dlatego pracownicy ci wymagają długoterminowej praktyki, aby zdobyć doświadczenie, a my przeszkoliliśmy wielu takich pracowników.

Po usunięciu zadziorów i narożników z półwyrobów korkociągów do wina, proces produkcyjny przechodzi do operacji polerowania i czyszczenia. Nasza firma posiada ponad dziesięć maszyn czyszczących i urządzeń do wykańczania powierzchni, co pozwala nam zachować jednolitość i spójność w wykończeniu powierzchni produktu. Największą zaletą tej operacji jest to, że wszystkie gotowe produkty będą miały jednolite wykończenie powierzchni.

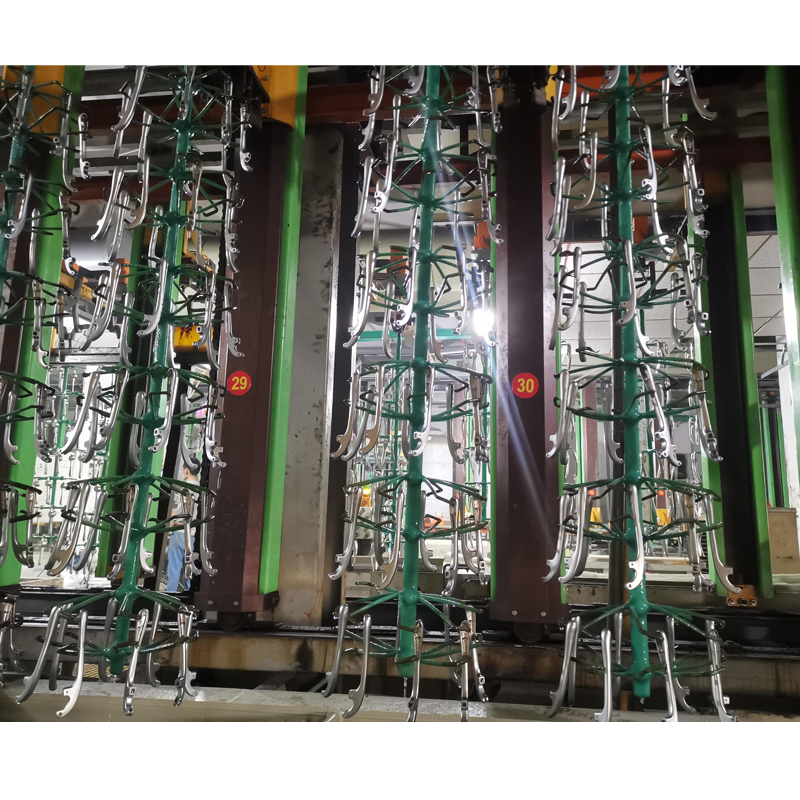

Powłoki na wszystkich elementach korkociągu zazwyczaj wykorzystują metody galwanizacji lub malowania, w tej ilustracji skupimy się na galwanizacji. Obróbka galwaniczna jest wykonywana przez zewnętrznego dostawcę, który wymaga wysoce wyspecjalizowanych obiektów, sprzętu i inżynierów branżowych z wieloletnim doświadczeniem w swojej dziedzinie, a także licznych podstawowych techników i doświadczonych pracowników. Jest to bardzo złożony proces. Utrzymujemy długoterminową współpracę z dostawcami, którzy mają 30-letnie doświadczenie w branży, zapewniając stabilność produktu. Zapewnia to również, że różne problemy produkcyjne napotkane podczas produkcji mogą zostać rozwiązane szybko, profesjonalnie i skutecznie. Ustalenia te pomagają zapewnić cykle produkcyjne takich artykułów, jak akcesoria do wina, przybory kuchenne i korkociągi, jednocześnie wspierając plany sprzedażowe klientów.

Cały korkociąg osiągnął swój końcowy proces, jakim jest montaż. Najpierw klasyfikujemy wszystkie przetworzone półprodukty według rodzaju komponentu. Personel kontroli jakości (QC) przeprowadza wstępne kontrole w celu potwierdzenia, że te półprodukty spełniają wszystkie specyfikacje produktu pod względem funkcjonalności, koloru i jakości powierzchni. Zakwalifikowane i wadliwe części są następnie oddzielane i zarządzane indywidualnie. Raporty z inspekcji są generowane i przekazywane zarówno do Działu Produkcji, jak i Działu Magazynu. Zgodnie z ustaloną Instrukcją Specyfikacji Produktu, kwalifikowane półprodukty są przechowywane w magazynie, a następnie trafiają na linię produkcyjną w celu montażu.

Po zakończeniu produkcji gotowe produkty poddawane są wtórnej kontroli, która potwierdza, że jakość produktu odpowiada określonym normom. Oznaczane są numery partii produkcyjnych i identyfikatory klientów, po czym następują kompleksowe operacje pakowania. Po zakończeniu kontroli końcowej zapakowane produkty gotowe trafiają do magazynu wyrobów gotowych, gdzie oczekują na powiadomienie Klienta o wysyłce.